Versteckte und vergessene Objekte

Beitrag aus "URANIA" 11/87

-----------------------------------------------------

Aluminium

aus Ton

Dank

einer Reihe bemerkenswerter Eigenschaften wie: geringe spezifische Masse bei

verhältnismäßig hoher Festigkeit, hohe elektrische Leitfähigkeit und Wärmeleitfähigkeit,

für viele Anwendungsfälle ausreichende Korrosionsbeständigkeit, leichte Be-

und Verarbeitbarkeit u. a. zählt Aluminium seit einigen Jahrzehnten zu den

bevorzugt verwendeten Werkstoffen. Nach Stahl ist es das meisteingesetzte

Metall; sein Gesamtverbrauch (Primär- plus Sekundärmetall)

betrug 1985 in der Welt mehr als 21,6 Mill.t. Aluminium

gilt als „Wachstumsprodukt". Seine jährlichen Verbrauchssteigerungen

lagen in den vergangenen 20 bis 30 Jahren in den entwickelten Industrieländern

meist oberhalb der Zuwachsraten des Nationaleinkommens. Aluminium ist mit einem

Anteil um 8 % nach

Versorgungsprobleme

für den traditionellen Rohstoff

Aus

verschiedenen Gründen finden seit längerer Zeit außer Bauxit auch andere

aluminiumhaltige Gesteine Interesse zur Nutzung als Tonerderohstoffe. Hierzu zählen

vor allem silikatische Mineralien. Sie werden meist unter dem Begriff „nichtbauxitische

Rohstoffe" zusammengefasst, wenngleich es sich um verschiedene Mineralien

mit z. T. sehr voneinander abweichenden Eigenschaften handelt, von denen jeder für

sich als Alternative zum Bauxit angesehen werden kann. Die Notwendigkeit, sich

mit solchen Rohstoffen zu befassen, ergibt sich zunächst nicht aus der Gefahr

einer drohenden absoluten Erschöpfung der Weltbauxitvorräte. Die insgesamt

erkundeten bzw. vermuteten Mengen lassen rein rechnerisch eine weltweite

Versorgungssicherheit über längere Zeit erwarten. Andererseits befinden sich

die großen Bauxitvorkommen mit günstiger Qualität vorwiegend in den

tropischen Gebieten Mittel- und Südamerikas, Afrikas und in Australien;

hinzugekommen sind Funde in Südostasien. Der Verteilung der Rohstoffvorkommen

steht aber die Tatsache gegenüber, dass die Hüttenkapazitäten für die

Metallerzeugung als Folge der bisherigen Bedarfsentwicklung für Aluminium im

wesentlichen in den hochindustrialisierten Ländern konzentriert sind. Diese

Versorgungs- bzw. Bedarfssituation führte vor allem aus wirtschaftspolitischen

Erwägungen schon seit geraumer Zeit zu Technologieentwicklungen für die

Nutzung von Alternativrohstoffen, wie sie in fast allen Ländern vorhanden sind.

Vorarbeiten wurden bereits zwischen den beiden Weltkriegen in Deutschland und

den USA geleistet, nach 1945 führten Entwicklungen in der UdSSR erstmals zu großtechnischen

Anwendungen.

Alternative

Aluminiumerze

Aluminium

ist in zahlreichen der am Aufbau der Erdrinde hauptsächlich beteiligten

Eruptivgesteine und Sedimente sowie metamorphen Gesteine enthalten. Häufig sind

jedoch die Konzentrationen für seine ökonomische Gewinnbarkeit zu gering

(gerechnet als AI2O3 z. B. in Gabbro ca. 18 %, Granit ca.

14 %, Trachyt ca. 18 %, Basalt ca. 16 %), sind die physikalische Beschaffenheit

(Härte) sowie chemische Zusammensetzung (Begleitelemente) für eine

Verarbeitung wenig geeignet. Experimentell überprüft wurde bisher die

Tonerdegewinnung aus:

•

Nephelin: Na[AISiO„]

mit 25-29 % AI2O3

•

Leucit: K[AISi2O6]

> 20 % AI2O3

•

Anorthosit: Ca[AI2Si20B]

22-26

% AI2O3 (Labradorit) + Na[AISi3O„]

•

Andalusit: AI2[O/SiO4]

50-53

% AI2O3

•

Ton: AI4[SUO10/(OH)8]+

25-35

% AI2O3 (Kaolin) KAI2[(Si,AI)4O,0][OH]2

•

Alunit: K[AI3(OH)6(SO4)2]

25-27

% AI2O3

sowie

aus Sekundärprodukten vorangegangener Prozesse wie:

•

Aschen aus der Kohleverbrennung (Mineralbestand: Al-Si-Spinelle, Mullit) mit

25->30 % AI2O3

•

Waschberge aus der Kohleaufbereitung (Mineralbestand: Ton, Tonschiefer) >25 %

AI2O3

Außer

Andalusit, der nur an wenigen Stellen der Erde in nennenswerten Mengen vorkommt,

sind es im Vergleich zum Bauxit an Aluminium ärmere Rohstoffe, derer!

Verarbeitung zwangsläufig mit höheren Aufwendungen verbunden ist.

Entsprechend

der Unterschiedlichkeit im Mineralbestand und in der chemischen Zusammensetzung

besteht kein einheitliches Alternativverfahren zu dem für Bauxit erfolgreich

angewendeten Bayer-Prozess. Entwickelt und in verschiedenen Maßstäben

erprobt wurden sowohl pyrometallurgisch als auch hydrometallurgisch geführte

Technologien; neben alkalischen Aufschlussmitteln

(Kalkstein, Natronlauge

u. a.) werden in vielfältigen Varianten Mineralsäuren (Schwefel-, Salz-,

Salpeter-, Schwefligsäure) vorgeschlagen. Industriell genutzt werden bisher

ausschließlich in der UdSSR Nephelin (4 Tonerdefabriken) sowie Alunit (3

Tonerdefabriken) hauptsächlich unter Anwendung kombinierter thermischer und

hydrothermaler Prozesse in alkalischem Milieu.

Nutzung

einheimischer nichtbauxitischer Rohstoffe in der DDR

In

der DDR wird bis heute der Gesamtverbrauch an Aluminium durch Import an

Primärmetall

(UdSSR, SFR Jugoslawien), Eigenerzeugung von Hüttenaluminium sowie aus sekundären

Rohstoffen gedeckt. Das für die eigene Metallerzeugung erforderliche Vorprodukt

Tonerde muß großenteils importiert werden (BRD, Ungarische VR), die restliche

Menge wird aus Importbauxiten (Ungarische VR, Guyana) im VEB Aluminiumwerk

„Albert Zimmermann", Lauta, hergestellt. Abgesehen vom eigenen

Schrottaufkommen erfolgt damit die Versorgung der Volkswirtschaft über

Einfuhren an Metall, Tonerde und Bauxit. Im Zuge von Überlegungen und Beschlüssen

zur verstärkten Nutzung einheimischer Rohstoffe wurden daher vor Jahren

Forschungs- und Entwicklungsarbeiten zur Gewinnung von Tonerde aus alternativen

Aluminiumerzen aufgenommen. In Frage kommende Tonerdeträger in der DDR sind vor

allem geeignete Tone oder Kaoline; für ihre Verarbeitung sind unter den

Bedingungen in der DDR Verfahren im mineralsauren Milieu geeignet.

Untersuchungen zur Entwicklung entsprechender Technologien werden vor allem im

Forschungsinstitut für NE-Metalle (FNE) des VEB Mansfeld Kombinat „Wilhelm

Pieck" unter Einbeziehung von Kooperationspartnern durchgeführt. Seit 1982

steht zur Erprobung und Weiterentwicklung bis zur industriellen Reife nach

vorangehenden Untersuchungen im kleintechnischen Maßstab eine technische

Versuchsanlage auf dem Gelände des VEB Aluminiumwerk „Albert Zimmermann"

in Lauta/Niederlausitz zur Verfügung. Für den vorwiegend eingesetzten Rohstoff

Ton aus dem Lagerstättengebiet Guttau/Niederlausitz wurden durch geologische

Such- und Erkundungsarbeiten seitens des VEB Geologische Forschung und

Erkundung, Freiberg, langfristig ausreichende Mengen und qualitativ geeignete

Sorten nachgewiesen. Hauptsächliche Qualitätsmerkmale sind nachstehend genannt

(getrocknet, in Masseprozent):

Chemische

Analyse:

27 -34 AI2O3

42 -48 SiO2

2,5- 4

Fe2O3

2,2- 2,7

TiO2

1,9- 2,3

Alkalien, Erdalkalien

12

-14 Glühverlust

Mineralbestand:

60 -80

Kaolinit

10

-30 Illit, mixed

layer

5

-15 Quarz

Das

von mehreren untersuchten Varianten am weitesten entwickelte und vorzugsweise in

Frage kommende Verfahren unter Verwendung von Salzsäure als Aufschlussmittel

verläuft in folgenden Prozessstufen:

-

mechanisches Vorbehandeln des Rohtons (Zerkleinern, Homogenisieren, Formkörperherstellen),

-

thermisches Behandeln

(Kalzinieren) des vorbereiteten

Gutes zum Entfernen anhaftender Feuchte sowie gebundenen

Kristallwassers,

-

Laugen des Tonkalzinats mit etwa 20%iger Säure zum

Lösen der

Nutzkomponente (Schadstoffe werden z.T. mitgelöst) und Abtrennen

des Rückstandes von der Lösung,

-

Reinigen der Aluminiumsalzlösung von mitgelösten

Verunreinigungen über

Flüssig-Flüssig-Extraktion,

-

Gewinnen von festem

Aluminiumchlorid (AICI3 . 6 H2O) durch

Kristallisieren,

-

thermisches Zersetzen des Chlorids und Kalzinieren des gewonnenen Oxids zu

metallurgischer Tonerde,

-

Rückgewinnen von Aufschlusssäure aus den Spaltgasen des thermischen

Zersetzens.

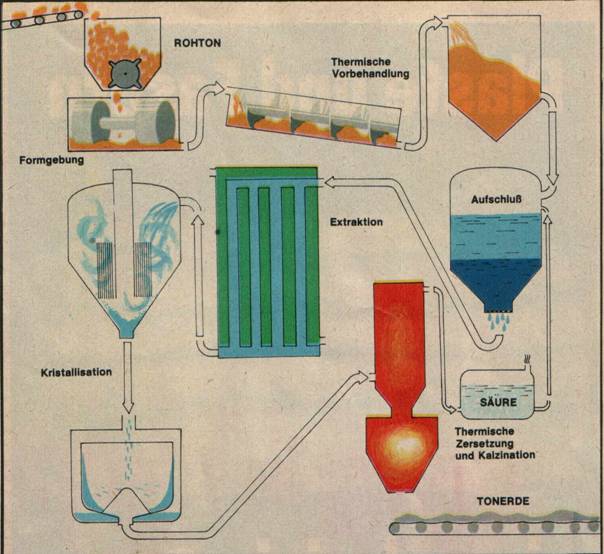

Unsere

Farbgrafik stellt den Verfahrensablauf schematisch in einem vereinfachten Fließbild

dar.

Durch

den mehr als vierjährigen Betrieb in der Versuchsanlage konnten die technische

Durchführbarkeit des Prozesses und die Eignung der teilweise neuentwickelten

Apparate nachgewiesen werden. Die erzeugte Tonerde wurde hinsichtlich ihrer

Eignung als Vorlaufstoff für die Metallgewinnung sowohl in einer speziell dafür

errichteten Versuchszelle (10 000 A Stromstärke) als auch in Betriebszellen des

Aluminiumswerkes Lauta (rd. 80 000 A Stromstärke) erprobt. Der Elektrolysebetrieb

verlief störungsfrei, das gewonnene Aluminium wies eine der TGL entsprechende

oder bessere Qualität auf. Außer der Herstellung qualitätsgerechter Tonerde für

die Metallgewinnung oder für andere Einsatzgebiete ist das Ziel der

Verfahrensentwicklung eine möglichst vollständige abproduktfreie Nutzung aller

Rohstoffbestandteile.

In

der oben dargestellten Technologievariante fällt neben Eisenchlorid aus der Lösungsreinigung,

für das eine Aufarbeitung als hochwertiges Oxid oder der direkte Einsatz z. B.

in der Wasserreinigung bzw. für die Farbenerzeugung vorgesehen ist, als mengenmäßig

wesentlichstes Nebenprodukt der SiO2-reiche Laugungsrückstand an; er

enthält im trockenen Zustand 70-80 Masseprozent SiO2. Von

verschiedenen erfolgreich erprobten Einsatzmöglichkeiten sind zwei Anwendungsfälle

in der Baumaterialienindustrie besonders geeignet. Einerseits haben industriemäßige

Untersuchungen gezeigt, daß sich die Rückstände (5-10 mm Korngröße) sehr

gut als Leichtzuschlag, beispielsweise bei der Fertigung von Hohlblocksteinen,

verwenden lassen; sie können andere, teurere Produkte ersetzen und zudem in

feuchtem Zustand eingesetzt werden. Zum anderen haben Untersuchungen im

Zentralinstitut für Anorganische Chemie der Akademie der Wissenschaften der DDR

sowie Erprobungen in der Zementindustrie ergeben, daß die getrockneten

reaktiven Rückstände als Zementzumahlstoff eingesetzt werden können und

Qualitätsverbesserungen der Betone im Hinblick auf Alkalitreiben bewirken. Die

Arbeiten zur Weiterentwicklung und Optimierung des Verfahrens zur Gewinnung von

Tonerde aus einheimischen Rohstoffen und zu seiner Erprobung werden fortgesetzt;

im dargestellten Sinne wird Wert gelegt auf eine komplexe Rohstoffverwertung.

In Kooperation mit anderen Betrieben und Einrichtungen, insbesondere des

Apparate- und Anlagenbaus, werden die Voraussetzungen für eine Überleitung der

Ergebnisse in den industriemäßigen Betrieb geschaffen.

Dr.-Ing.

Gerhard Haake

Prof.

Dr. Siegfried Ziegenbalg